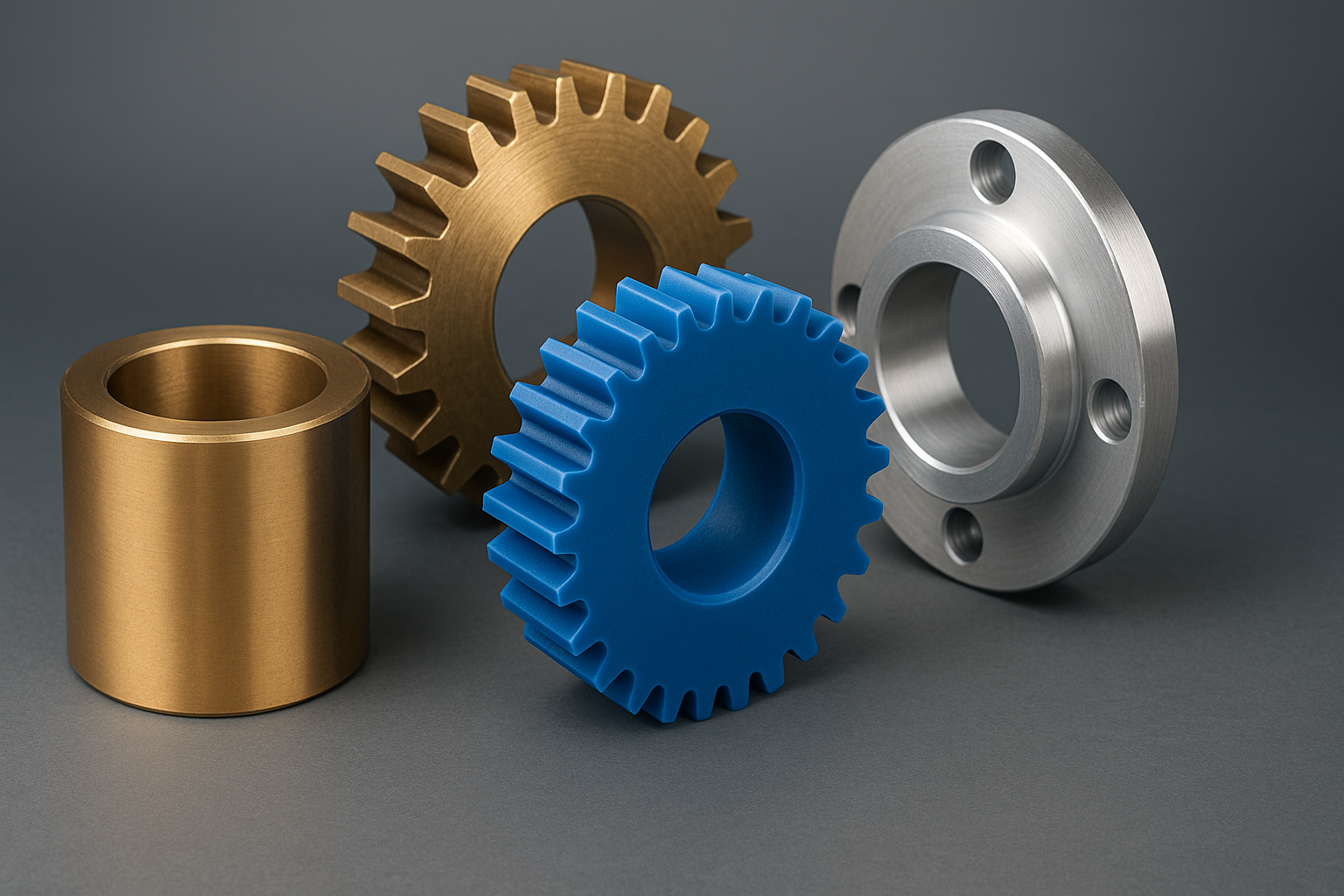

用MC尼龙替代青铜、黄铜和铝:会带来哪些变化

2025-08-16

用MC尼龙替换青铜、黄铜或铝可降低重量和成本,但会影响零件性能。了解如何优化设计以适应MC尼龙的特性。

引言

在工业零件中用MC尼龙替代金属(如青铜、黄铜或铝)不仅能减轻重量和降低成本,还会显著改变零件在应力、时间和实际使用条件下的表现。本文详细分析用MC尼龙替换金属时的关键变化,并提供实用建议,确保顺利过渡。

为什么选择MC尼龙?

企业选择MC尼龙替代金属的主要原因包括:

- 重量减轻:MC尼龙重量约为青铜的1/7.7、钢的1/7、铝的1/2.3。

- 自润滑性:含油或石墨填充的MC尼龙减少润滑需求(普通MC尼龙摩擦系数约为0.3-0.5,仍优于未润滑金属)。

- 成本更低:尤其适用于大型或复杂零件,低于青铜或黄铜,与铝相近但铸造更高效。

- 减少磨损:MC尼龙较软,减少对轴或壳体的损伤。

- 耐腐蚀:无锈蚀或氧化问题,但对强酸(尤其是无机酸)或强碱耐受性有限,需特殊配方。

注意:替换并非简单的“即插即用”,需关注以下变化。

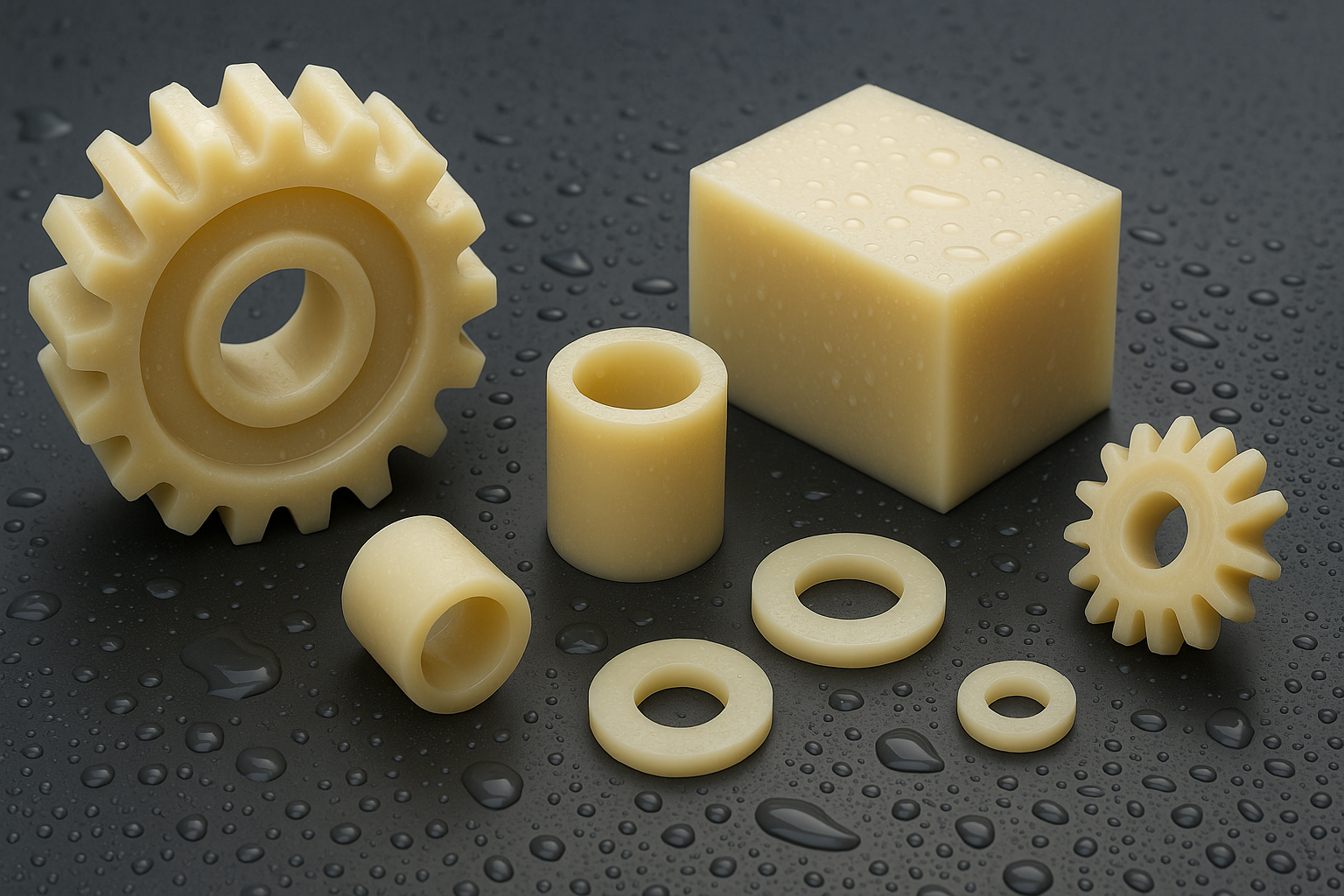

1. 尺寸稳定性

金属:形状稳定,几乎不受环境影响。

MC尼龙:易发生尺寸变化。

- MC尼龙会吸收水分,导致膨胀,膨胀率通常为0.7%-1%,高湿度环境可达2-3%(来源:MatWeb, MC尼龙材料数据表, 2024)。

- 热膨胀系数高于青铜或铝,对温度变化更敏感。

设计建议:

- 设计时留出更大间隙,避免过紧的压配合。

- 若尺寸要求严格,可预先调理零件(如浸泡或干燥)。

2. 承载能力和刚性

金属:刚性强,形变小。

MC尼龙:强度高但柔韧性更大。

- 弹性模量低于青铜或铝,薄壁或长尺寸零件在受力时可能明显变形(来源:Engineering Toolbox, 材料特性对比, 2025)。

- 长期受力下可能发生蠕变,导致缓慢变形,需避免持续高负载场景。

设计建议:

- 使用更厚的截面或加强筋减少弯曲。

- 避免在承重角色中使用平坦、无支撑的表面。

3. 磨损与摩擦

MC尼龙在此领域通常表现优异。

- 青铜和黄铜:磨损较慢,但需润滑,可能划伤配合零件。

- MC尼龙:含油型号具有天然低摩擦特性,无需额外润滑;普通MC尼龙摩擦系数约为0.3-0.5,仍优于未润滑金属。

额外优势:MC尼龙运行噪音低,适合替换金属衬套或齿轮以降低设备噪音。

4. 耐热性

- 青铜和铝:可承受400°C以上高温。

- MC尼龙:100-120°C开始软化,长时间高温可能变形,但可短暂承受150°C(来源:Plastics International, MC尼龙技术规格, 2024)。

设计建议:

- 注意旋转零件因摩擦产生的热量。

- 高温环境下,可选择添加热稳定剂的PA6G或使用外部冷却/润滑措施。

5. 加工与组装

MC尼龙易于加工,但与金属差异较大。

- 需锋利工具和较慢加工速度,避免表面熔化或涂抹。

- 无法焊接或钎焊,需使用螺栓、粘合剂或考虑水分膨胀的干涉配合。

- 加工后建议退火以释放内应力,防止变形。

加工提示:参考专业指南(如CNCMachinist.com, MC尼龙加工建议, 2025)优化加工流程。

6. 成本与生产速度

- MC尼龙原材料成本低于青铜或黄铜,与铝相近。

- 大型零件(如滚轮或滑轮)使用铸造MC尼龙比金属加工更快、更经济。

- 近净形铸造减少加工时间和废料。

7. 可持续性:环保考虑

MC尼龙可通过化学或机械方法回收,尽管过程复杂。使用再生尼龙可减少资源消耗和碳足迹。相比金属生产,MC尼龙在某些场景下更环保,尤其使用生物基变体时。

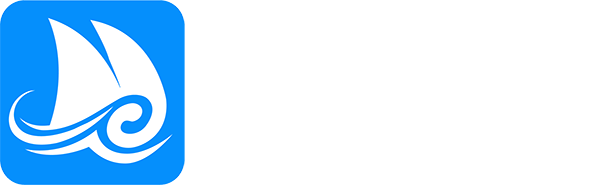

何时适合用MC尼龙替代金属?

适合的场景:

- 衬套

- 耐磨垫

- 滚轮

- 滑动板

- 低至中等负载的齿轮

- 输送机组件

不适合的场景:

- 高温环境

- 持续高负载的薄壁零件

- 要求极高精度且无膨胀余量的装配

- 强酸或强碱环境(需特殊配方)

结论

用MC尼龙替代青铜、黄铜或铝不仅是材料替换,更是零件性能的转变。充分理解其优势(轻量化、低维护、低噪音、低成本)和局限性(尺寸变化、耐热性有限)是成功应用的关键。

行动号召

针对MC尼龙的特性优化设计,而非直接套用金属设计思路。立即评估您的零件需求,探索MC尼龙的潜力!联系我们获取MC尼龙设计指南。

TAG:

相关新闻

探索浇铸尼龙的优势、应用及其在塑料行业中的重要性,了解最新的行业动态。